Použitie rýchleho rastu monokryštálov SiCCVD-SiC hromadneZdroj pomocou sublimačnej metódy

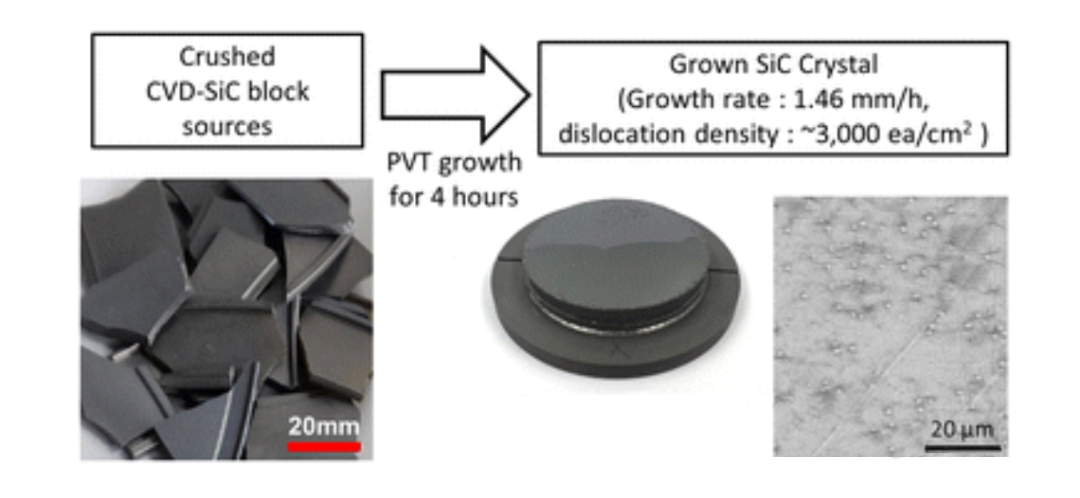

Použitím recyklovanéhoCVD-SiC blokyako zdroj SiC boli kryštály SiC úspešne pestované rýchlosťou 1, 46 mm/h prostredníctvom metódy PVT. Mikropipe a dislokačné hustoty pestovaného kryštálu naznačujú, že napriek vysokej rýchlosti rastu je kvalita kryštálu vynikajúca.

Karbid kremíka (SiC)je širokopásmový polovodič s vynikajúcimi vlastnosťami pre aplikácie v oblasti vysokého napätia, vysokého výkonu a vysokej frekvencie. Jeho dopyt v posledných rokoch rýchlo rástol, najmä v oblasti výkonových polovodičov. Pre aplikácie výkonových polovodičov sa monokryštály SiC pestujú sublimáciou vysoko čistého zdroja SiC pri 2100–2500 °C, potom rekryštalizáciou na zárodočný kryštál pomocou metódy fyzického transportu pár (PVT), po ktorej nasleduje spracovanie na získanie monokryštálových substrátov na doštičkách. . tradičnekryštály SiCsa pestujú pomocou metódy PVT pri rýchlosti rastu 0,3 až 0,8 mm/h na kontrolu kryštalinity, ktorá je relatívne pomalá v porovnaní s inými monokryštálovými materiálmi používanými v polovodičových aplikáciách. Keď sa kryštály SiC pestujú pri vysokých rýchlostiach rastu pomocou metódy PVT, nie je vylúčená degradácia kvality vrátane uhlíkových inklúzií, zníženej čistoty, polykryštalického rastu, tvorby hraníc zŕn a defektov dislokácie a pórovitosti. Preto nebol vyvinutý rýchly rast SiC a pomalá rýchlosť rastu SiC bola hlavnou prekážkou produktivity substrátov SiC.

Na druhej strane nedávne správy o rýchlom raste SiC používali skôr metódy vysokoteplotnej chemickej depozície z plynnej fázy (HTCVD) než metódu PVT. Metóda HTCVD využíva paru obsahujúcu Si a C ako zdroj SiC v reaktore. HTCVD sa zatiaľ nepoužíva na výrobu SiC vo veľkom meradle a na komercializáciu si vyžaduje ďalší výskum a vývoj. Je zaujímavé, že aj pri vysokej rýchlosti rastu ~ 3 mm/h možno pomocou metódy HTCVD pestovať monokryštály SiC s dobrou kvalitou kryštálov. Medzitým sa komponenty SiC používajú v polovodičových procesoch v drsnom prostredí, ktoré si vyžaduje extrémne vysokú čistotu riadenia procesu. Pre aplikácie polovodičových procesov sa SiC komponenty s čistotou ~99,9999% (~6N) zvyčajne pripravujú procesom CVD z metyltrichlórsilánu (CH3Cl3Si, MTS). Avšak napriek vysokej čistote komponentov CVD-SiC boli po použití vyradené. Nedávno sa vyradené zložky CVD-SiC považovali za zdroje SiC na rast kryštálov, hoci na splnenie vysokých požiadaviek na zdroj rastu kryštálov sú stále potrebné niektoré regeneračné procesy vrátane drvenia a čistenia. V tejto štúdii sme použili vyradené CVD-SiC bloky na recykláciu materiálov ako zdroja na pestovanie kryštálov SiC. CVD-SiC bloky na rast monokryštálov boli pripravené ako rozdrvené bloky s riadenou veľkosťou, výrazne odlišného tvaru a veľkosti v porovnaní s komerčným práškom SiC bežne používaným v procese PVT, preto sa očakávalo, že správanie rastu monokryštálov SiC bude výrazne rôzne. Pred uskutočnením experimentov rastu monokryštálov SiC sa uskutočnili počítačové simulácie, aby sa dosiahli vysoké rýchlosti rastu, a tepelná zóna bola podľa toho nakonfigurovaná na rast monokryštálu. Po raste kryštálov sa rastúce kryštály hodnotili prierezovou tomografiou, mikro-Ramanovou spektroskopiou, rôntgenovou difrakciou s vysokým rozlíšením a synchrotrónovou röntgenovou topografiou s bielym lúčom.

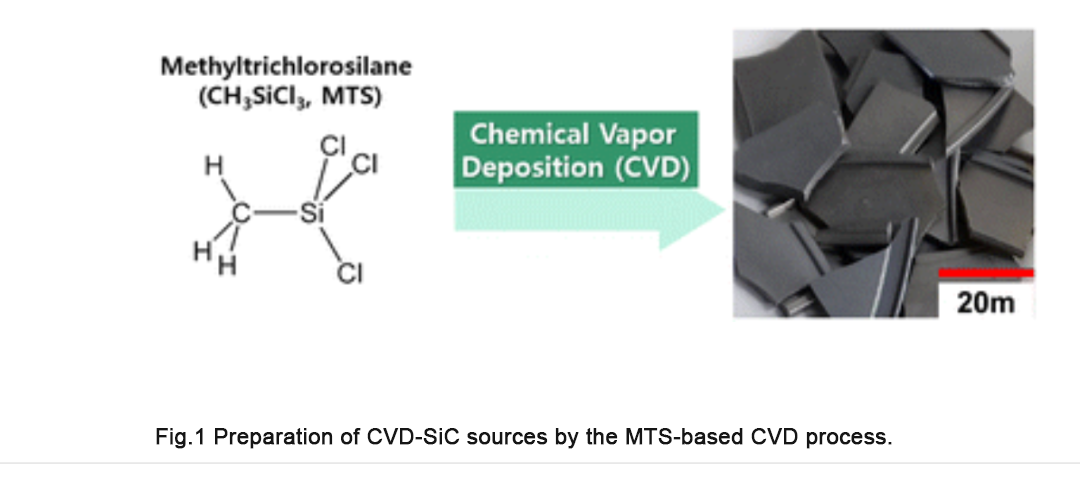

Obrázok 1 ukazuje zdroj CVD-SiC použitý na PVT rast kryštálov SiC v tejto štúdii. Ako je opísané v úvode, komponenty CVD-SiC boli syntetizované z MTS procesom CVD a tvarované na použitie v polovodičoch prostredníctvom mechanického spracovania. N bol dopovaný v procese CVD na dosiahnutie vodivosti pre aplikácie polovodičového procesu. Po použití v polovodičových procesoch boli zložky CVD-SiC rozdrvené, aby sa pripravil zdroj na rast kryštálov, ako je znázornené na obrázku 1. Zdroj CVD-SiC bol pripravený ako platne s priemernou hrúbkou ~0,5 mm a priemernou veľkosťou častíc 49,75 mm.

Obrázok 1: Zdroj CVD-SiC pripravený procesom CVD na báze MTS.

Obrázok 1: Zdroj CVD-SiC pripravený procesom CVD na báze MTS.

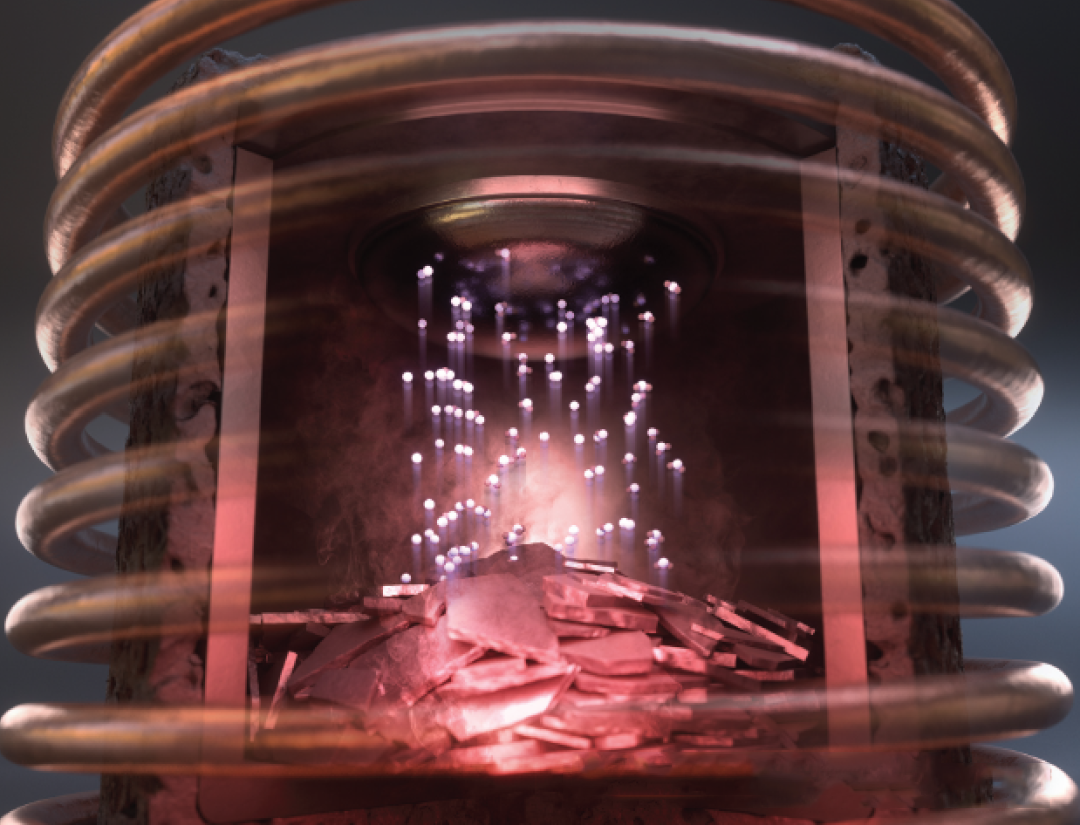

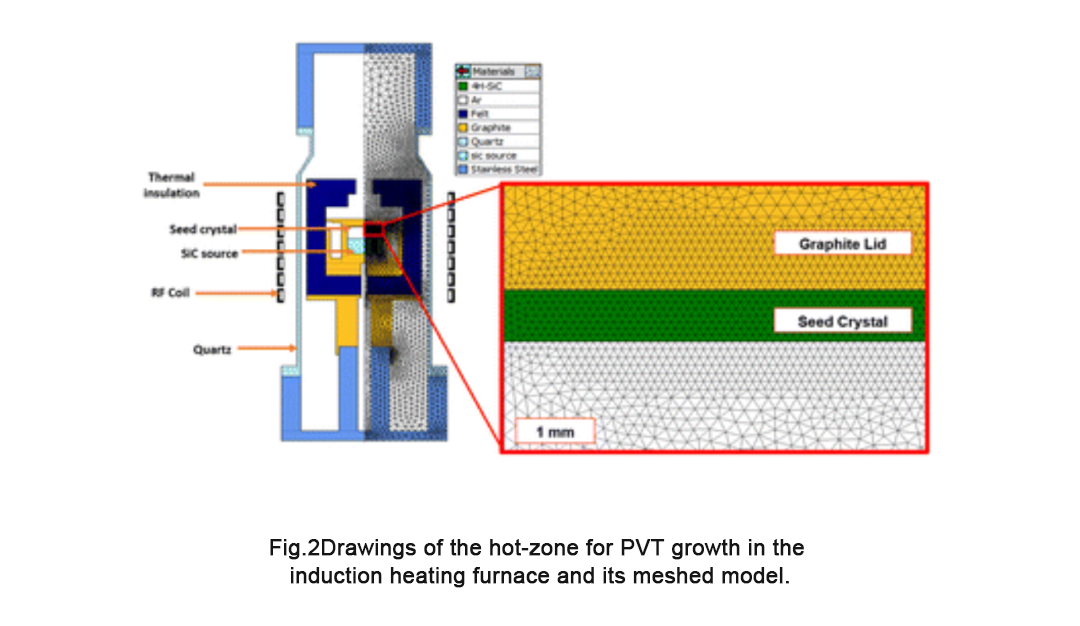

Použitím zdroja CVD-SiC znázorneného na obrázku 1 boli kryštály SiC pestované metódou PVT v indukčnej ohrievacej peci. Na vyhodnotenie rozloženia teploty v tepelnej zóne bol použitý komerčný simulačný kód VR-PVT 8.2 (STR, Srbská republika). Reaktor s tepelnou zónou bol modelovaný ako 2D osovo symetrický model, ako je znázornené na obrázku 2, s jeho sieťovým modelom. Všetky materiály použité v simulácii sú znázornené na obrázku 2 a ich vlastnosti sú uvedené v tabuľke 1. Na základe výsledkov simulácie boli kryštály SiC pestované metódou PVT pri teplotnom rozsahu 2250–2350 °C v atmosfére Ar pri 35 torr na 4 hodiny. Ako zárodok SiC sa použil 4° mimoosový 4H-SiC plátok. Vyrastené kryštály sa hodnotili mikro-Ramanovou spektroskopiou (Witec, UHTS 300, Nemecko) a XRD s vysokým rozlíšením (HRXRD, X'Pert-PROMED, PANalytical, Holandsko). Koncentrácie nečistôt v narastených kryštáloch SiC sa hodnotili pomocou dynamickej hmotnostnej spektrometrie sekundárnych iónov (SIMS, Cameca IMS-6f, Francúzsko). Hustota dislokácií narastených kryštálov sa hodnotila pomocou synchrotrónovej rôntgenovej topografie s bielym lúčom na Pohangovom svetelnom zdroji.

Obrázok 2: Diagram tepelnej zóny a sieťový model rastu PVT v indukčnej peci.

Obrázok 2: Diagram tepelnej zóny a sieťový model rastu PVT v indukčnej peci.

Pretože metódy HTCVD a PVT rastú kryštály v rovnováhe plyn-tuhá fáza na fronte rastu, úspešný rýchly rast SiC metódou HTCVD vyvolal výzvu rýchleho rastu SiC metódou PVT v tejto štúdii. Metóda HTCVD využíva zdroj plynu, ktorý je ľahko regulovateľný, zatiaľ čo metóda PVT využíva pevný zdroj, ktorý priamo nekontroluje prietok. Rýchlosť toku poskytovaná na rastový front v metóde PVT môže byť riadená rýchlosťou sublimácie pevného zdroja prostredníctvom riadenia distribúcie teploty, ale presné riadenie distribúcie teploty v praktických rastových systémoch nie je ľahké dosiahnuť.

Zvýšením teploty zdroja v PVT reaktore možno zvýšiť rýchlosť rastu SiC zvýšením rýchlosti sublimácie zdroja. Na dosiahnutie stabilného rastu kryštálov je rozhodujúca kontrola teploty na čele rastu. Na zvýšenie rýchlosti rastu bez tvorby polykryštálov je potrebné dosiahnuť vysokoteplotný gradient na prednej strane rastu, ako ukazuje rast SiC prostredníctvom metódy HTCVD. Neadekvátne vertikálne vedenie tepla na zadnú stranu čiapky by malo rozptyľovať nahromadené teplo v prednej časti rastu prostredníctvom tepelného žiarenia na rastový povrch, čo vedie k tvorbe nadbytočných povrchov, tj polykryštalickému rastu.

Procesy prenosu hmoty aj rekryštalizácie v metóde PVT sú veľmi podobné metóde HTCVD, aj keď sa líšia v zdroji SiC. To znamená, že rýchly rast SiC je tiež dosiahnuteľný, keď je rýchlosť sublimácie zdroja SiC dostatočne vysoká. Avšak dosiahnutie vysoko kvalitných monokryštálov SiC za podmienok vysokého rastu prostredníctvom metódy PVT má niekoľko výziev. Komerčné prášky typicky obsahujú zmes malých a veľkých častíc. V dôsledku rozdielov povrchovej energie majú malé častice relatívne vysoké koncentrácie nečistôt a sublimujú pred veľkými časticami, čo vedie k vysokým koncentráciám nečistôt v počiatočných štádiách rastu kryštálu. Okrem toho, keď sa pevný SiC rozkladá na druhy pary, ako sú C a Si, SiC2 a Si2C pri vysokých teplotách, pri sublimácii zdroja SiC v metóde PVT sa nevyhnutne vytvára pevný C. Ak je vytvorený pevný C dostatočne malý a ľahký, v podmienkach rýchleho rastu môžu byť malé častice C, známe ako „C prach“, transportované na povrch kryštálu silným prenosom hmoty, čo vedie k inklúziám v rastúcom kryštáli. Preto, aby sa znížili kovové nečistoty a prach C, veľkosť častíc zdroja SiC by mala byť vo všeobecnosti riadená na priemer menší ako 200 μm a rýchlosť rastu by nemala presiahnuť ~0,4 mm/h, aby sa udržal pomalý prenos hmoty a vylúčilo plávanie. C prach. Kovové nečistoty a prach C vedú k degradácii vyrastených kryštálov SiC, ktoré sú hlavnou prekážkou rýchleho rastu SiC metódou PVT.

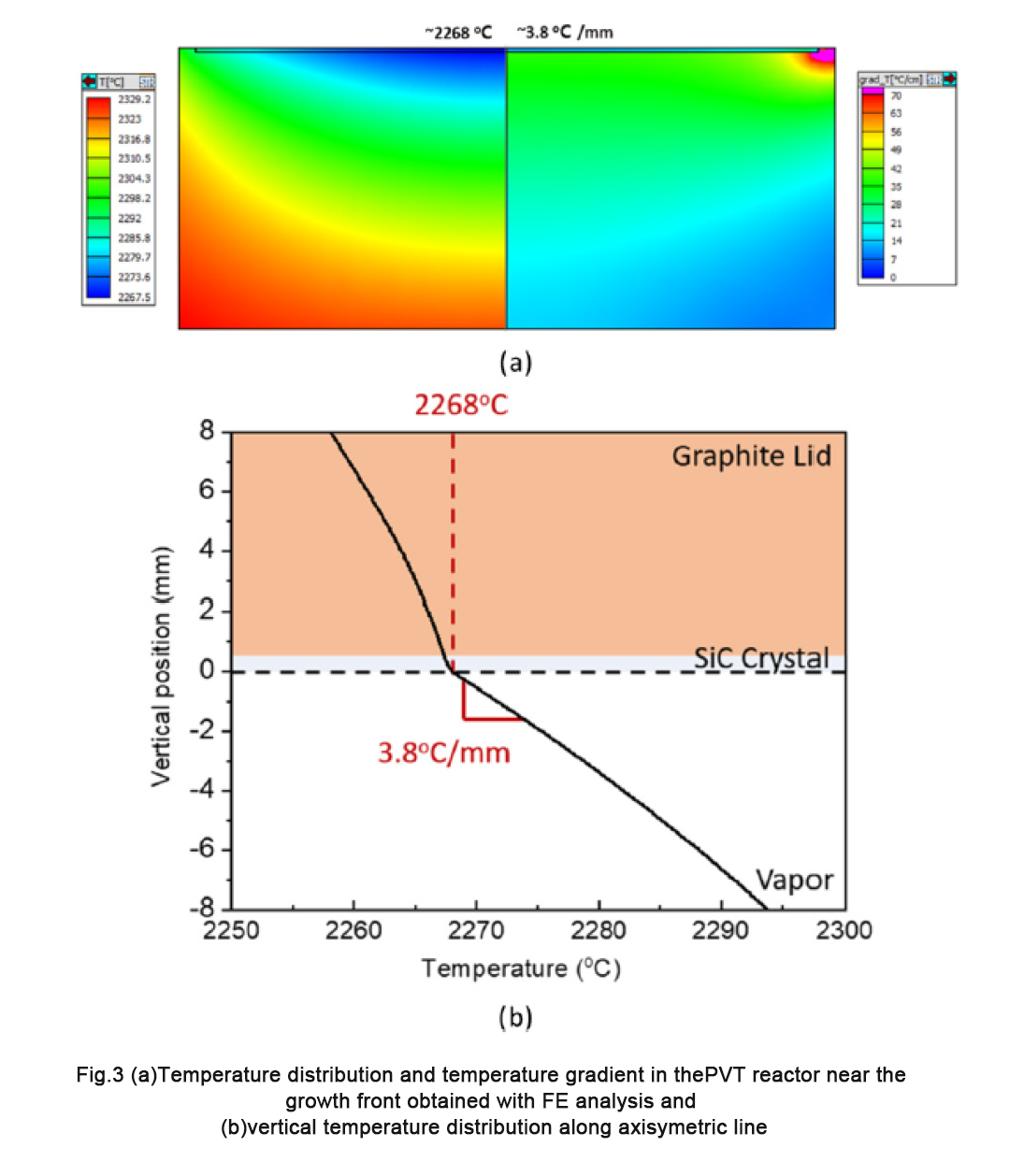

V tejto štúdii boli použité rozdrvené zdroje CVD-SiC bez malých častíc, čím sa eliminoval plávajúci prach C pri silnom prenose hmoty. Štruktúra tepelnej zóny bola teda navrhnutá pomocou metódy PVT založenej na multifyzikálnej simulácii na dosiahnutie rýchleho rastu SiC a simulované rozloženie teploty a teplotný gradient sú znázornené na obrázku 3a.

Obrázok 3: (a) Rozloženie teploty a teplotný gradient v blízkosti čela rastu PVT reaktora získané analýzou konečných prvkov a (b) vertikálne rozloženie teploty pozdĺž osovej symetrie.

V porovnaní s typickými nastaveniami tepelnej zóny pre rast kryštálov SiC pri rýchlosti rastu 0,3 až 0,8 mm/h pri malom teplotnom gradiente menšom ako 1 °C/mm majú nastavenia tepelnej zóny v tejto štúdii relatívne veľký teplotný gradient ~ 3,8 °C/mm pri teplote rastu -2268 °C. Hodnota teplotného gradientu v tejto štúdii je porovnateľná s rýchlym rastom SiC rýchlosťou 2,4 mm/h pomocou metódy HTCVD, kde je teplotný gradient nastavený na ~14 °C/mm. Z vertikálnej distribúcie teplôt znázornenej na obrázku 3b sme potvrdili, že v blízkosti čela rastu nebol prítomný žiadny reverzný teplotný gradient, ktorý by mohol vytvárať polykryštály, ako je opísané v literatúre.

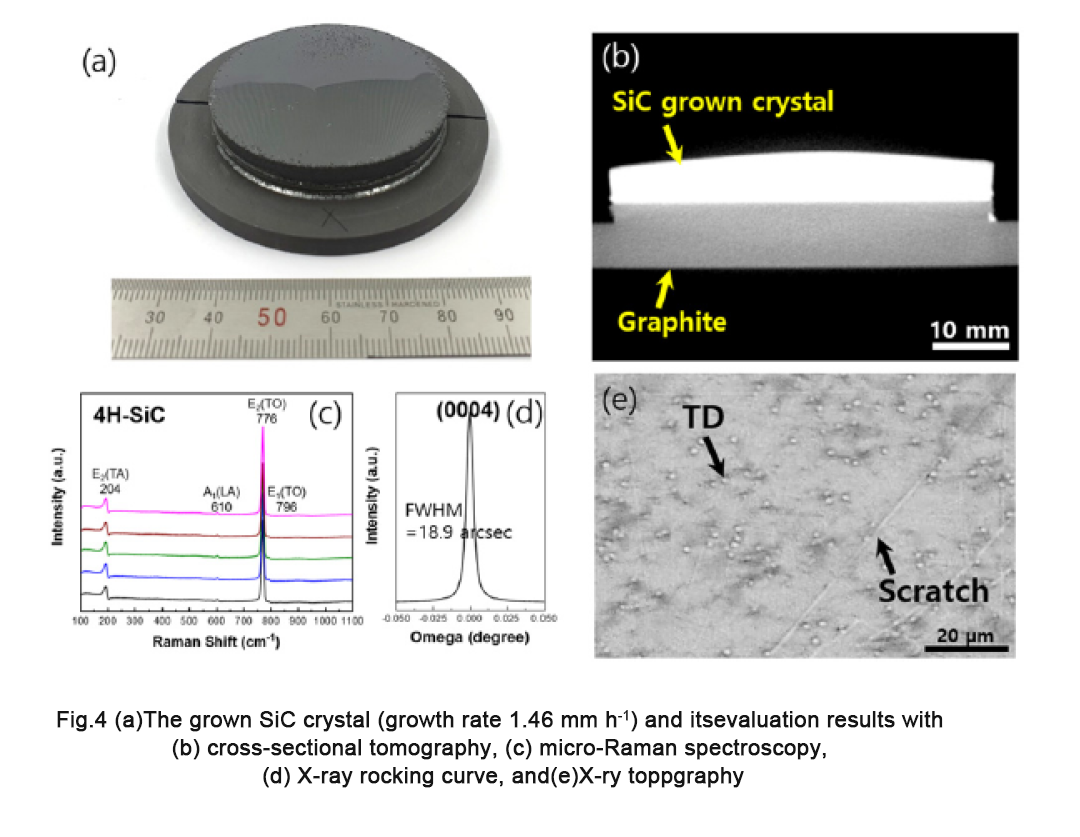

Pomocou systému PVT sa kryštály SiC pestovali zo zdroja CVD-SiC počas 4 hodín, ako je znázornené na obrázkoch 2 a 3. Reprezentatívny rast kryštálov SiC z pestovaného SiC je znázornený na obrázku 4a. Hrúbka a rýchlosť rastu kryštálu SiC znázorneného na obrázku 4a sú 5,84 mm a 1,46 mm/h. Skúmal sa vplyv zdroja SiC na kvalitu, polytyp, morfológiu a čistotu pestovaného kryštálu SiC znázorneného na obrázku 4a, ako je znázornené na obrázkoch 4b-e. Snímka prierezovej tomografie na obrázku 4b ukazuje, že rast kryštálov mal konvexný tvar v dôsledku suboptimálnych podmienok rastu. Mikro-Ramanova spektroskopia na obrázku 4c však identifikovala rastúci kryštál ako jednu fázu 4H-SiC bez akýchkoľvek polytypových inklúzií. Hodnota FWHM vrcholu (0004) získaná z analýzy rôntgenovej krivky kolísania bola 18,9 oblúkových sekúnd, čo tiež potvrdzuje dobrú kvalitu kryštálov.

Obrázok 4: (a) Narastený kryštál SiC (rýchlosť rastu 1,46 mm/h) a výsledky jeho hodnotenia pomocou (b) prierezovej tomografie, (c) mikro-Ramanovej spektroskopie, (d) krivky röntgenového kolísania a ( e) Röntgenová topografia.

Obrázok 4e zobrazuje röntgenovú topografiu s bielym lúčom, ktorá identifikuje škrabance a dislokácie závitov v leštenom plátku pestovaného kryštálu. Namerala sa hustota dislokácií pestovaného kryštálu -3000 ea/cm2, o niečo vyššia ako hustota dislokácií zárodočného kryštálu, ktorá bola -2000 ea/cm2. Potvrdilo sa, že vypestovaný kryštál má relatívne nízku hustotu dislokácií, porovnateľnú s kvalitou kryštálov komerčných doštičiek. Je zaujímavé, že rýchly rast kryštálov SiC sa dosiahol pomocou metódy PVT s rozdrveným zdrojom CVD-SiC pri veľkom teplotnom gradiente. Koncentrácie B, Al a N v rastúcom kryštáli boli 2,18 x 1016, 7,61 x 1015 a 1,98 x 1018 atómov/cm3. Koncentrácia P v rastúcom kryštáli bola pod detekčným limitom (<1,0 x 1014 atómov/cm3). Koncentrácie nečistôt boli dostatočne nízke pre nosiče náboja, s výnimkou N, ktorý bol zámerne dopovaný počas procesu CVD.

Hoci rast kryštálov v tejto štúdii bol vzhľadom na komerčné produkty malý, úspešná demonštrácia rýchleho rastu SiC s dobrou kvalitou kryštálov pomocou zdroja CVD-SiC prostredníctvom metódy PVT má významné dôsledky. Keďže zdroje CVD-SiC sú napriek svojim vynikajúcim vlastnostiam nákladovo konkurencieschopné pri recyklácii vyradených materiálov, očakávame ich široké využitie ako sľubného zdroja SiC na nahradenie práškových zdrojov SiC. Na použitie zdrojov CVD-SiC na rýchly rast SiC je potrebná optimalizácia rozloženia teploty v systéme PVT, čo predstavuje ďalšie otázky pre budúci výskum.

Záver

V tejto štúdii bola dosiahnutá úspešná demonštrácia rýchleho rastu kryštálov SiC pomocou rozdrvených blokov CVD-SiC v podmienkach vysokoteplotného gradientu prostredníctvom metódy PVT. Je zaujímavé, že rýchly rast kryštálov SiC bol realizovaný nahradením zdroja SiC metódou PVT. Očakáva sa, že táto metóda výrazne zvýši efektívnosť výroby monokryštálov SiC vo veľkom meradle, v konečnom dôsledku zníži jednotkové náklady substrátov SiC a podporí široké používanie vysokovýkonných energetických zariadení.

Čas odoslania: 19. júla 2024