Epitaxná vrstva je špecifický monokryštálový film pestovaný na plátku epitaxným procesom a substrátový plátok a epitaxný film sa nazývajú epitaxný plátok. Pestovaním epitaxnej vrstvy karbidu kremíka na vodivom substráte karbidu kremíka možno homogénny epitaxiálny plátok karbidu kremíka ďalej pripraviť na Schottkyho diódy, MOSFETy, IGBT a ďalšie výkonové zariadenia, medzi ktorými sa najčastejšie používa substrát 4H-SiC.

Kvôli odlišnému výrobnému procesu výkonového zariadenia z karbidu kremíka a tradičného výkonového zariadenia kremíka ho nemožno priamo vyrobiť na monokryštálovom materiáli karbidu kremíka. Na vodivom monokryštálovom substráte sa musia pestovať ďalšie vysokokvalitné epitaxné materiály a na epitaxiálnej vrstve sa musia vyrábať rôzne zariadenia. Preto kvalita epitaxnej vrstvy má veľký vplyv na výkon zariadenia. Zlepšenie výkonu rôznych energetických zariadení tiež kladie vyššie požiadavky na hrúbku epitaxnej vrstvy, koncentráciu dopingu a defekty.

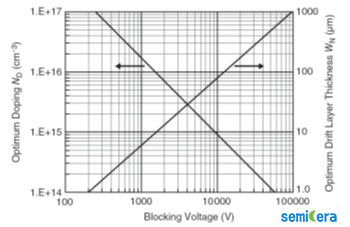

Obr. 1. Vzťah medzi koncentráciou dopingu a hrúbkou epitaxnej vrstvy unipolárneho zariadenia a blokujúcim napätím

Metódy prípravy SIC epitaxnej vrstvy zahŕňajú hlavne metódu rastu odparovaním, epitaxiálny rast v kvapalnej fáze (LPE), epitaxiálny rast molekulárnym lúčom (MBE) a chemickú depozíciu z pár (CVD). V súčasnosti je chemická depozícia z pár (CVD) hlavnou metódou používanou pri veľkovýrobe v továrňach.

| Spôsob prípravy | Výhody procesu | Nevýhody procesu |

|

Epitaxný rast v tekutej fáze

(LPE)

|

Jednoduché požiadavky na vybavenie a nízkonákladové metódy rastu. |

Je ťažké kontrolovať povrchovú morfológiu epitaxnej vrstvy. Zariadenie nemôže epitaxalizovať viacero plátkov súčasne, čo obmedzuje hromadnú výrobu. |

|

Epitaxný rast molekulárneho lúča (MBE)

|

Rôzne epitaxné vrstvy kryštálov SiC možno pestovať pri nízkych rastových teplotách |

Požiadavky na vákuum zariadení sú vysoké a nákladné. Pomalá rýchlosť rastu epitaxnej vrstvy |

|

Chemická depozícia z pár (CVD) |

Najdôležitejšia metóda pre sériovú výrobu v továrňach. Rýchlosť rastu môže byť presne kontrolovaná pri pestovaní hrubých epitaxných vrstiev. |

Epitaxné vrstvy SiC majú stále rôzne defekty, ktoré ovplyvňujú charakteristiky zariadenia, takže proces epitaxného rastu SiC je potrebné neustále optimalizovať.(TaCpotrebné, pozri SemiceraProdukt TaC) |

|

Metóda rastu odparovania

|

Pri použití rovnakého zariadenia ako pri ťahaní kryštálov SiC sa proces mierne líši od ťahania kryštálov. Vyspelé vybavenie, nízke náklady |

Nerovnomerné odparovanie SiC sťažuje využitie jeho odparovania na rast vysoko kvalitných epitaxných vrstiev |

Obr. 2. Porovnanie hlavných metód prípravy epitaxnej vrstvy

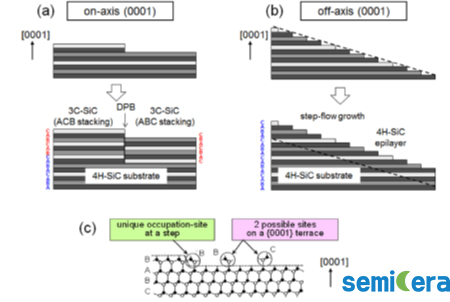

Na mimoosovom substráte {0001} s určitým uhlom naklonenia, ako je znázornené na obrázku 2(b), je hustota povrchu schodíka väčšia a veľkosť povrchu schodíka je menšia a kryštálová nukleácia nie je jednoduchá. sa vyskytujú na povrchu stupňa, ale častejšie sa vyskytujú v mieste spájania stupňa. V tomto prípade existuje iba jeden nukleačný kľúč. Preto môže epitaxná vrstva dokonale replikovať poradie ukladania substrátu, čím sa eliminuje problém koexistencie viacerých typov.

Obr. 3. Schéma fyzikálneho procesu 4H-SiC krokovej riadiacej epitaxie

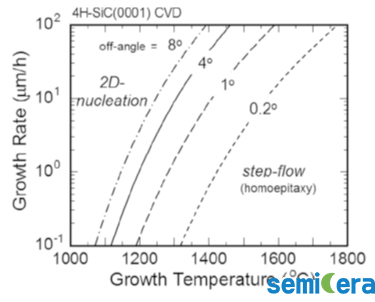

Obr. 4. Kritické podmienky pre rast CVD metódou 4H-SiC krokovo riadenej epitaxie

Obr. 5. Porovnanie rýchlostí rastu pod rôznymi zdrojmi kremíka v 4H-SiC epitaxii

V súčasnosti je technológia epitaxie karbidu kremíka relatívne vyspelá v aplikáciách s nízkym a stredným napätím (ako sú 1200 voltové zariadenia). Rovnomernosť hrúbky, rovnomernosť koncentrácie dopingu a distribúcia defektov epitaxnej vrstvy môže dosiahnuť relatívne dobrú úroveň, ktorá v zásade môže uspokojiť potreby stredno- a nízkonapäťových SBD (Schottkyho dióda), MOS (tranzistor s polovodičovým poľom s oxidom kovu), JBS ( spojovacia dióda) a ďalšie zariadenia.

Avšak v oblasti vysokého tlaku musia epitaxné doštičky stále prekonať mnohé výzvy. Napríklad pre zariadenia, ktoré musia vydržať 10 000 voltov, musí byť hrúbka epitaxnej vrstvy približne 100 μm. V porovnaní s nízkonapäťovými zariadeniami sa hrúbka epitaxnej vrstvy a rovnomernosť koncentrácie dopingu značne líšia, najmä rovnomernosť koncentrácie dopingu. Zároveň trojuholníkový defekt v epitaxnej vrstve zničí aj celkový výkon zariadenia. Vo vysokonapäťových aplikáciách majú typy zariadení tendenciu používať bipolárne zariadenia, ktoré vyžadujú vysokú životnosť menšiny v epitaxnej vrstve, takže proces je potrebné optimalizovať, aby sa životnosť menšiny zlepšila.

V súčasnosti je domáca epitaxia hlavne 4 palce a 6 palcov a podiel veľkých epitaxií karbidu kremíka sa z roka na rok zvyšuje. Veľkosť epitaxnej fólie karbidu kremíka je obmedzená hlavne veľkosťou substrátu karbidu kremíka. V súčasnosti sa komercializuje 6-palcový substrát karbidu kremíka, takže epitaxný povrch karbidu kremíka postupne prechádza zo 4 palcov na 6 palcov. S neustálym zlepšovaním technológie prípravy substrátu z karbidu kremíka a rozširovaním kapacity sa cena substrátu z karbidu kremíka postupne znižuje. V zložení ceny epitaxnej fólie substrát predstavuje viac ako 50 % nákladov, takže s poklesom ceny substrátu sa očakáva aj pokles ceny epitaxnej fólie z karbidu kremíka.

Čas odoslania: 03.03.2024